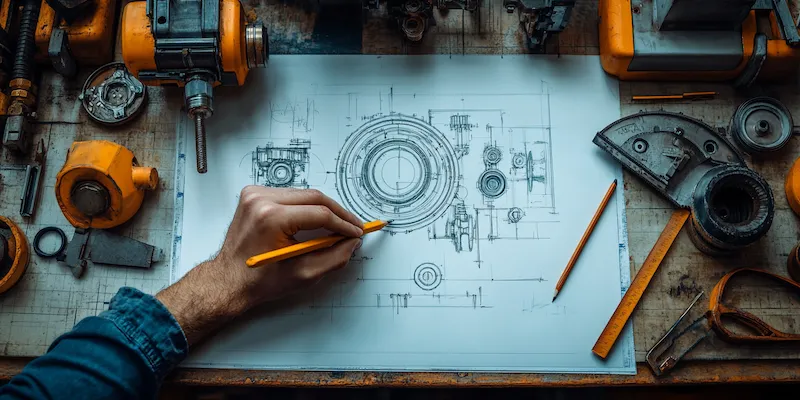

Maszyny CNC, czyli maszyny sterowane numerycznie, składają się z wielu kluczowych elementów, które współpracują ze sobą w celu precyzyjnego wykonywania różnorodnych operacji obróbczych. Podstawowym elementem jest stół roboczy, na którym umieszczany jest obrabiany materiał. Stół ten często wyposażony jest w system mocowania, który zapewnia stabilność i dokładność podczas pracy. Kolejnym istotnym komponentem jest wrzeciono, które napędza narzędzie skrawające. Wrzeciona mogą mieć różne moce i prędkości obrotowe, co wpływa na możliwości obróbcze maszyny. Systemy napędowe, takie jak silniki krokowe lub serwonapędy, odpowiadają za ruch w osiach X, Y i Z, co pozwala na precyzyjne pozycjonowanie narzędzi. Oprócz tego maszyny CNC wyposażone są w kontrolery numeryczne, które interpretują dane z programu obróbczej i przekształcają je na ruchy mechaniczne. Warto również zwrócić uwagę na system chłodzenia, który zapobiega przegrzewaniu się narzędzi oraz materiału podczas intensywnej obróbki.

Jakie są zalety stosowania maszyn CNC w przemyśle

Stosowanie maszyn CNC w przemyśle niesie ze sobą wiele korzyści, które przyczyniają się do zwiększenia wydajności i jakości produkcji. Przede wszystkim maszyny te charakteryzują się wysoką precyzją wykonania, co pozwala na uzyskanie skomplikowanych kształtów i detali z minimalnymi tolerancjami. Dzięki automatyzacji procesów obróbczych możliwe jest znaczne skrócenie czasu produkcji oraz redukcja błędów ludzkich, co przekłada się na mniejsze straty materiałowe. Maszyny CNC są również elastyczne i mogą być łatwo dostosowane do różnych projektów poprzez zmianę programów sterujących. To sprawia, że są idealnym rozwiązaniem dla firm zajmujących się produkcją małoseryjną lub jednostkową. Dodatkowo, dzięki zastosowaniu nowoczesnych technologii, takich jak oprogramowanie CAD/CAM, możliwe jest szybkie prototypowanie oraz testowanie nowych rozwiązań bez konieczności inwestowania w drogie narzędzia czy formy.

Jakie są najpopularniejsze rodzaje maszyn CNC dostępnych na rynku

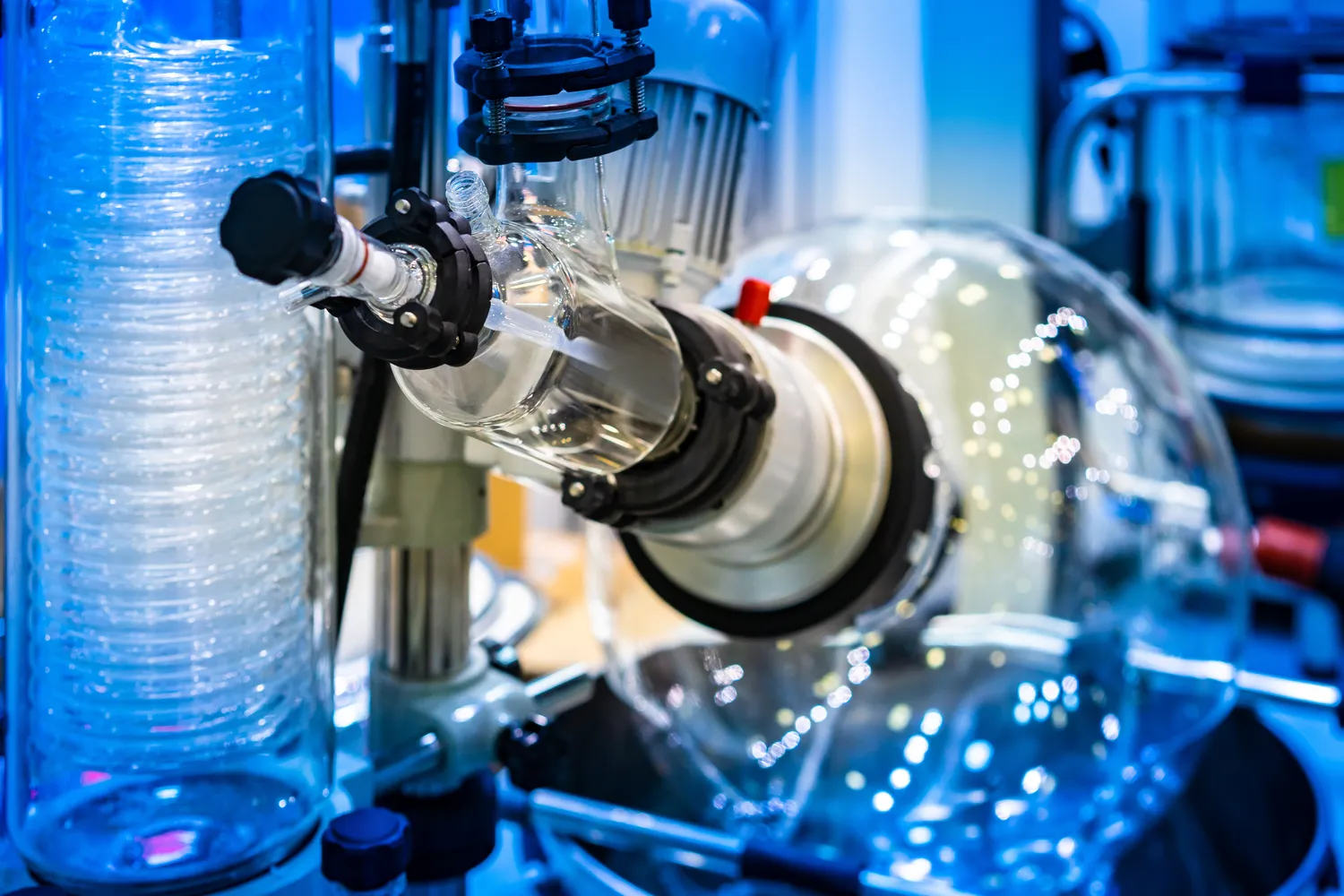

Na rynku dostępnych jest wiele rodzajów maszyn CNC, które różnią się przeznaczeniem oraz zastosowaniem w różnych branżach przemysłowych. Jednym z najpopularniejszych typów są frezarki CNC, które służą do obróbki materiałów poprzez usuwanie nadmiaru materiału za pomocą narzędzi skrawających. Frezarki te mogą być wykorzystywane do tworzenia detali o skomplikowanych kształtach oraz do wykonywania otworów czy rowków. Innym powszechnie stosowanym rodzajem maszyn CNC są tokarki, które umożliwiają obrabianie cylindrycznych elementów poprzez ich obrót wokół osi. Tokarki te znajdują zastosowanie w produkcji wałów, tulei czy innych podobnych komponentów. W ostatnich latach coraz większą popularnością cieszą się także maszyny laserowe CNC, które wykorzystują technologię cięcia laserowego do precyzyjnego wycinania różnych materiałów, takich jak metal czy drewno. Dodatkowo istnieją również ploterki CNC oraz maszyny do druku 3D, które umożliwiają realizację bardziej kreatywnych projektów.

Jakie są najnowsze technologie w budowie maszyn CNC

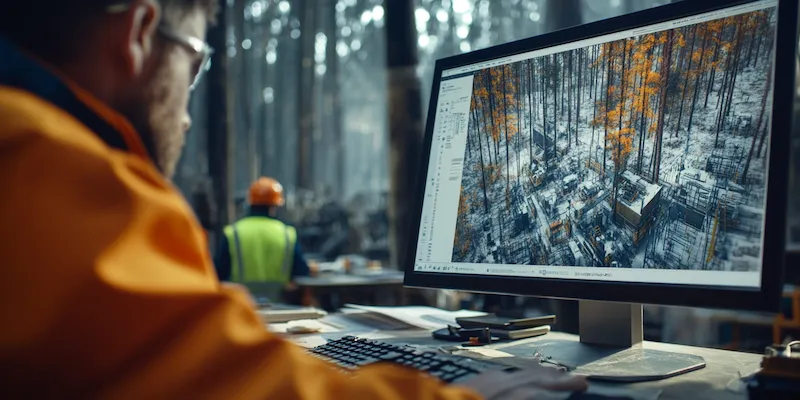

W ostatnich latach nastąpił znaczący rozwój technologii związanych z budową maszyn CNC, co wpłynęło na ich wydajność oraz możliwości obróbcze. Jednym z najważniejszych trendów jest integracja sztucznej inteligencji oraz uczenia maszynowego w procesach produkcyjnych. Dzięki tym technologiom maszyny mogą samodzielnie analizować dane dotyczące procesu obróbki i optymalizować parametry pracy w czasie rzeczywistym. Kolejnym innowacyjnym rozwiązaniem jest zastosowanie technologii Internetu Rzeczy (IoT), która umożliwia zdalne monitorowanie stanu maszyn oraz ich wydajności przez internet. To pozwala na szybsze reagowanie na ewentualne awarie oraz lepsze zarządzanie procesami produkcyjnymi. Ponadto rozwijają się technologie druku 3D oraz kompozytowe materiały konstrukcyjne, które umożliwiają tworzenie lżejszych i bardziej wytrzymałych elementów maszyn CNC. Warto również zwrócić uwagę na postęp w zakresie automatyzacji procesów magazynowych oraz logistycznych związanych z produkcją maszyn CNC, co przyczynia się do zwiększenia efektywności całego procesu produkcyjnego.

Jakie są kluczowe aspekty konserwacji maszyn CNC

Konserwacja maszyn CNC jest niezwykle istotnym elementem zapewniającym ich długotrwałe i efektywne działanie. Regularne przeglądy oraz odpowiednia pielęgnacja urządzeń pozwalają na uniknięcie kosztownych awarii oraz przestojów w produkcji. Kluczowym aspektem konserwacji jest smarowanie ruchomych elementów, co zapobiega ich nadmiernemu zużyciu oraz zwiększa precyzję działania. Warto również regularnie sprawdzać stan narzędzi skrawających, które powinny być wymieniane lub ostrzone w odpowiednich odstępach czasu, aby zapewnić wysoką jakość obróbki. Kolejnym ważnym krokiem jest kontrola systemów chłodzenia, które muszą działać prawidłowo, aby zapobiec przegrzewaniu się maszyny podczas intensywnej pracy. Dobrą praktyką jest także monitorowanie parametrów pracy maszyny, takich jak temperatura czy ciśnienie oleju, co pozwala na wczesne wykrywanie potencjalnych problemów. Warto również prowadzić dokumentację dotyczącą przeprowadzonych prac konserwacyjnych oraz ewentualnych napraw, co ułatwia planowanie przyszłych działań i zwiększa efektywność zarządzania parkiem maszynowym.

Jakie są zastosowania maszyn CNC w różnych branżach

Maszyny CNC znajdują zastosowanie w wielu branżach przemysłowych, co czyni je niezwykle wszechstronnymi narzędziami produkcyjnymi. W przemyśle motoryzacyjnym maszyny te są wykorzystywane do precyzyjnego wytwarzania komponentów silników, skrzyń biegów oraz innych elementów pojazdów. Dzięki wysokiej dokładności obróbki możliwe jest osiągnięcie wymaganych norm jakościowych oraz bezpieczeństwa. W branży lotniczej maszyny CNC odgrywają kluczową rolę w produkcji części samolotów, gdzie precyzja i niezawodność są absolutnie niezbędne. W sektorze medycznym maszyny te służą do wytwarzania implantów oraz narzędzi chirurgicznych, które muszą spełniać rygorystyczne normy jakościowe. Również przemysł meblarski korzysta z technologii CNC do produkcji skomplikowanych wzorów mebli oraz detali dekoracyjnych. W ostatnich latach coraz większą popularnością cieszą się także maszyny CNC w branży artystycznej, gdzie wykorzystywane są do tworzenia rzeźb czy unikalnych elementów dekoracyjnych.

Jakie są koszty zakupu i eksploatacji maszyn CNC

Koszty zakupu i eksploatacji maszyn CNC mogą się znacznie różnić w zależności od rodzaju urządzenia, jego specyfikacji oraz producenta. Inwestycja w maszyny CNC często wiąże się z dużymi wydatkami początkowymi, które obejmują nie tylko samą maszynę, ale także oprogramowanie, akcesoria oraz szkolenie personelu. Ceny podstawowych modeli frezarek lub tokarek CNC mogą zaczynać się od kilku tysięcy złotych, podczas gdy za bardziej zaawansowane urządzenia przemysłowe można zapłacić nawet setki tysięcy złotych. Oprócz kosztów zakupu należy uwzględnić również wydatki związane z eksploatacją maszyn, takie jak energia elektryczna, materiały eksploatacyjne (np. narzędzia skrawające), a także koszty serwisowania i konserwacji. Regularna konserwacja jest kluczowa dla utrzymania wydajności maszyn i minimalizacji ryzyka awarii, co może prowadzić do dodatkowych kosztów związanych z przestojami produkcyjnymi. Warto również pamiętać o kosztach związanych z oprogramowaniem CAD/CAM oraz ewentualnymi aktualizacjami systemu sterującego maszyną.

Jakie są najczęstsze problemy związane z maszynami CNC

Maszyny CNC, mimo swojej zaawansowanej technologii i wysokiej precyzji działania, mogą napotykać różnorodne problemy podczas eksploatacji. Jednym z najczęstszych problemów jest niewłaściwe ustawienie parametrów obróbczych, co może prowadzić do niskiej jakości wykonania detali lub ich uszkodzenia. Operatorzy muszą być dobrze przeszkoleni w zakresie obsługi maszyn oraz znajomości oprogramowania sterującego, aby uniknąć błędów podczas programowania cykli obróbczych. Innym częstym problemem są awarie mechaniczne związane z zużyciem ruchomych elementów lub narzędzi skrawających. Regularna konserwacja oraz monitorowanie stanu technicznego maszyny mogą pomóc w minimalizacji ryzyka wystąpienia takich sytuacji. Problemy mogą również wynikać z niewłaściwego chłodzenia narzędzi skrawających lub materiału obrabianego, co prowadzi do przegrzewania się i szybszego zużycia komponentów. Dodatkowo błędy w programowaniu mogą skutkować kolizjami narzędzi z obrabianym materiałem lub innymi elementami maszyny, co może prowadzić do poważnych uszkodzeń sprzętu.

Jakie są perspektywy rozwoju technologii CNC w przyszłości

Perspektywy rozwoju technologii CNC w przyszłości wyglądają bardzo obiecująco dzięki ciągłemu postępowi technologicznemu oraz rosnącym wymaganiom rynku przemysłowego. W miarę jak technologia staje się coraz bardziej zaawansowana, możemy spodziewać się dalszej automatyzacji procesów produkcyjnych oraz integracji sztucznej inteligencji w systemach sterujących maszynami CNC. To pozwoli na jeszcze większą precyzję obróbki oraz optymalizację procesów produkcyjnych poprzez analizę danych w czasie rzeczywistym. Również rozwój materiałów kompozytowych i nowych technologii druku 3D otworzy nowe możliwości dla zastosowań maszyn CNC w różnych branżach. Możliwość szybkiego prototypowania oraz elastycznego dostosowywania produkcji do zmieniających się potrzeb rynku stanie się kluczowym atutem dla firm konkurujących na globalnym rynku. Dodatkowo rosnąca świadomość ekologiczna sprawi, że producenci będą poszukiwali bardziej zrównoważonych rozwiązań technologicznych, co wpłynie na rozwój energooszczędnych i ekologicznych maszyn CNC.