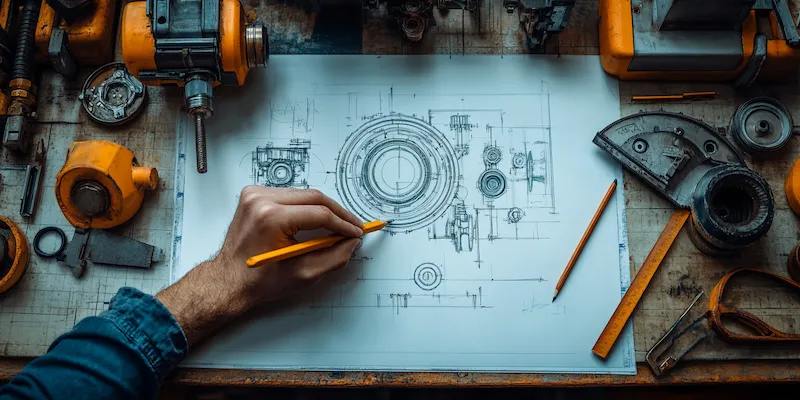

Produkcja maszyn przemysłowych to złożony proces, który składa się z wielu kluczowych etapów. Pierwszym z nich jest projektowanie, które polega na stworzeniu koncepcji maszyny oraz jej funkcjonalności. W tym etapie inżynierowie i projektanci współpracują, aby opracować szczegółowe rysunki techniczne oraz specyfikacje materiałowe. Następnie następuje faza prototypowania, w której tworzony jest pierwszy model maszyny. Prototyp pozwala na przetestowanie różnych rozwiązań technicznych oraz wprowadzenie ewentualnych poprawek przed rozpoczęciem masowej produkcji. Kolejnym krokiem jest produkcja komponentów, która zazwyczaj odbywa się w wyspecjalizowanych zakładach. W tym etapie wykorzystywane są różnorodne technologie obróbcze, takie jak frezowanie, toczenie czy spawanie, aby uzyskać poszczególne elementy maszyny. Po wyprodukowaniu wszystkich części następuje montaż, który może być realizowany ręcznie lub z wykorzystaniem zautomatyzowanych linii produkcyjnych.

Jakie technologie są wykorzystywane w produkcji maszyn przemysłowych

W produkcji maszyn przemysłowych wykorzystywane są różnorodne technologie, które mają na celu zwiększenie efektywności oraz precyzji procesów produkcyjnych. Jedną z najważniejszych technologii jest obróbka skrawaniem, która polega na usuwaniu materiału z powierzchni metalowych elementów w celu nadania im odpowiednich kształtów i wymiarów. Współczesne maszyny do obróbki skrawaniem często wyposażone są w sterowanie numeryczne CNC, co pozwala na automatyzację procesu oraz osiągnięcie wysokiej dokładności. Inną istotną technologią jest spawanie, które umożliwia łączenie różnych elementów metalowych w jedną całość. W zależności od rodzaju materiału oraz wymagań dotyczących wytrzymałości stosuje się różne metody spawania, takie jak MIG, TIG czy spawanie łukowe. Dodatkowo coraz częściej w produkcji maszyn przemysłowych wykorzystuje się technologie druku 3D, które pozwalają na szybkie prototypowanie oraz produkcję skomplikowanych kształtów bez potrzeby stosowania tradycyjnych form.

Jakie są główne wyzwania w produkcji maszyn przemysłowych

Produkcja maszyn przemysłowych wiąże się z wieloma wyzwaniami, które mogą wpływać na efektywność i jakość całego procesu. Jednym z kluczowych problemów jest konieczność dostosowywania się do zmieniających się wymagań rynku oraz klientów. W miarę postępu technologicznego oczekiwania dotyczące wydajności i funkcjonalności maszyn rosną, co zmusza producentów do ciągłego doskonalenia swoich produktów. Kolejnym wyzwaniem jest zarządzanie kosztami produkcji, które mogą wzrosnąć w wyniku rosnących cen surowców oraz energii. Firmy muszą więc poszukiwać sposobów na optymalizację procesów oraz redukcję odpadów. Dodatkowo zatrudnienie wykwalifikowanej kadry pracowniczej staje się coraz trudniejsze, co może prowadzić do problemów z realizacją zamówień na czas.

Jakie są przyszłe kierunki rozwoju produkcji maszyn przemysłowych

Przyszłość produkcji maszyn przemysłowych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych kierunków rozwoju jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów pracy. Wprowadzenie robotyzacji do fabryk staje się standardem, a inteligentne systemy zarządzania produkcją umożliwiają optymalizację procesów w czasie rzeczywistym. Kolejnym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który pozwala na zbieranie danych z maszyn i urządzeń w celu analizy ich wydajności oraz przewidywania awarii. Dzięki temu producenci mogą podejmować bardziej świadome decyzje dotyczące konserwacji i modernizacji sprzętu. Również ekologia odgrywa coraz większą rolę w branży maszynowej; firmy poszukują sposobów na zmniejszenie wpływu swojej działalności na środowisko poprzez wdrażanie bardziej ekologicznych technologii oraz materiałów.

Jakie są kluczowe aspekty jakości w produkcji maszyn przemysłowych

Jakość w produkcji maszyn przemysłowych jest jednym z najważniejszych aspektów, który wpływa na satysfakcję klientów oraz długoterminowy sukces firmy. Kluczowym elementem zapewnienia wysokiej jakości jest wdrożenie systemu zarządzania jakością, który obejmuje wszystkie etapy produkcji, od projektowania po dostawę gotowego produktu. W ramach tego systemu przeprowadza się regularne audyty oraz kontrole jakości, które mają na celu identyfikację ewentualnych problemów i ich szybką eliminację. Ważnym narzędziem w tym procesie są standardy ISO, które określają wymagania dotyczące systemów zarządzania jakością i pozwalają na uzyskanie certyfikatów potwierdzających spełnienie tych norm. Kolejnym istotnym aspektem jest szkolenie pracowników, którzy muszą być świadomi znaczenia jakości oraz umieć stosować odpowiednie procedury kontrolne. Warto również zwrócić uwagę na wybór dostawców surowców i komponentów, ponieważ ich jakość ma bezpośredni wpływ na końcowy produkt. Firmy powinny współpracować tylko z zaufanymi dostawcami, którzy spełniają określone normy jakościowe.

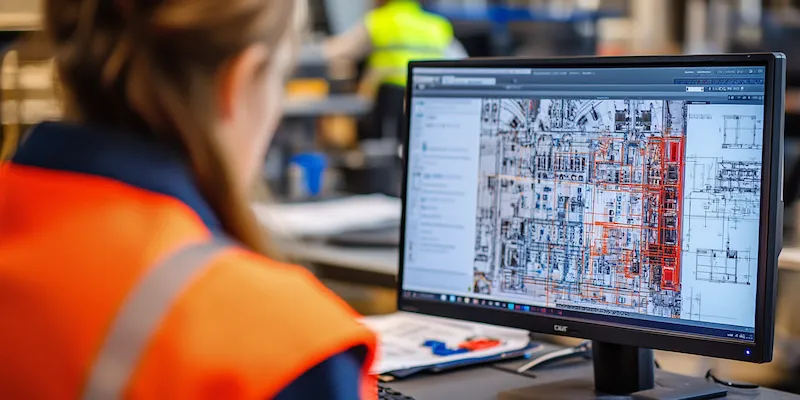

Jakie są najważniejsze trendy w projektowaniu maszyn przemysłowych

Projektowanie maszyn przemysłowych ewoluuje w szybkim tempie, a nowe trendy mają znaczący wpływ na sposób, w jaki te urządzenia są tworzone. Jednym z najważniejszych trendów jest zrównoważony rozwój, który staje się priorytetem dla wielu firm. Projektanci starają się tworzyć maszyny, które są bardziej energooszczędne i wykorzystują materiały przyjazne dla środowiska. W tym kontekście coraz częściej stosuje się technologie recyklingu oraz materiały kompozytowe, które charakteryzują się niską wagą i wysoką wytrzymałością. Innym istotnym trendem jest integracja technologii cyfrowych w procesie projektowania. Wykorzystanie narzędzi takich jak symulacje komputerowe czy modelowanie 3D pozwala na szybsze i bardziej precyzyjne opracowanie prototypów oraz testowanie różnych rozwiązań przed rozpoczęciem produkcji. Również personalizacja maszyn staje się coraz bardziej popularna; klienci oczekują urządzeń dostosowanych do ich specyficznych potrzeb, co wymaga elastyczności ze strony producentów.

Jakie są kluczowe czynniki wpływające na koszt produkcji maszyn przemysłowych

Koszt produkcji maszyn przemysłowych jest determinowany przez wiele czynników, które mogą znacznie różnić się w zależności od specyfiki danego projektu oraz zastosowanych technologii. Jednym z głównych czynników wpływających na koszty jest cena surowców i materiałów wykorzystywanych do produkcji. Wahania cen metali czy komponentów elektronicznych mogą znacząco wpłynąć na całkowity koszt wytworzenia maszyny. Kolejnym istotnym elementem są koszty pracy, które obejmują wynagrodzenia pracowników oraz wydatki związane z ich szkoleniem i rozwojem zawodowym. Automatyzacja procesów produkcyjnych może pomóc w obniżeniu tych kosztów poprzez zwiększenie wydajności i redukcję liczby pracowników potrzebnych do realizacji zadań. Dodatkowo koszty związane z badaniami i rozwojem (R&D) również mają duży wpływ na całkowity koszt produkcji; inwestycje w innowacje mogą przynieść długoterminowe oszczędności oraz poprawić konkurencyjność firmy.

Jakie są korzyści płynące z automatyzacji produkcji maszyn przemysłowych

Automatyzacja produkcji maszyn przemysłowych niesie ze sobą szereg korzyści, które mogą znacząco wpłynąć na efektywność operacyjną przedsiębiorstw. Przede wszystkim automatyzacja pozwala na zwiększenie wydajności procesów produkcyjnych poprzez skrócenie czasu realizacji zamówień oraz minimalizację przestojów związanych z ręcznymi operacjami. Zautomatyzowane linie produkcyjne mogą pracować przez całą dobę bez przerw, co prowadzi do znacznego wzrostu ilości wyprodukowanych jednostek w krótszym czasie. Kolejną korzyścią jest poprawa jakości produktów; maszyny automatyczne charakteryzują się większą precyzją wykonania niż ludzie, co przekłada się na mniejsze ryzyko błędów i wadliwych produktów. Automatyzacja przyczynia się również do zwiększenia bezpieczeństwa pracy; maszyny mogą przejąć niebezpieczne lub monotonne zadania, co zmniejsza ryzyko urazów wśród pracowników.

Jakie są wyzwania związane z wdrażaniem nowych technologii w produkcji maszyn przemysłowych

Wdrażanie nowych technologii w produkcji maszyn przemysłowych wiąże się z wieloma wyzwaniami, które mogą stanowić barierę dla efektywnej transformacji przedsiębiorstw. Pierwszym z nich jest konieczność inwestycji finansowych; nowoczesne technologie często wymagają znacznych nakładów kapitałowych na zakup sprzętu oraz oprogramowania, co może być problematyczne dla mniejszych firm lub tych działających w trudnych warunkach rynkowych. Kolejnym wyzwaniem jest potrzeba przeszkolenia pracowników; nowoczesne technologie często wymagają specjalistycznej wiedzy oraz umiejętności obsługi zaawansowanych systemów, co wiąże się z dodatkowymi kosztami i czasem poświęconym na szkolenia. Dodatkowo integracja nowych technologii z istniejącymi procesami produkcyjnymi może być skomplikowana i czasochłonna; firmy muszą zadbać o to, aby wszystkie systemy działały harmonijnie i nie zakłócały bieżącej produkcji.

Jakie są perspektywy rozwoju rynku maszyn przemysłowych

Perspektywy rozwoju rynku maszyn przemysłowych wyglądają obiecująco dzięki rosnącemu zapotrzebowaniu na innowacyjne rozwiązania technologiczne oraz automatyzację procesów produkcyjnych. W miarę jak przedsiębiorstwa dążą do zwiększenia efektywności i redukcji kosztów operacyjnych, inwestycje w nowoczesne maszyny stają się niezbędne dla utrzymania konkurencyjności na rynku globalnym. Ponadto rozwój sektorów takich jak przemysł 4.0 oraz Internet Rzeczy (IoT) stwarza nowe możliwości dla producentów maszyn; integracja inteligentnych systemów zarządzania oraz analizy danych otwiera drzwi do bardziej zaawansowanych rozwiązań technologicznych. Również wzrost znaczenia ekologii i zrównoważonego rozwoju wpływa na rynek maszyn przemysłowych; producenci muszą dostosować swoje oferty do rosnących wymagań dotyczących efektywności energetycznej oraz minimalizacji wpływu działalności gospodarczej na środowisko naturalne.