Stal nierdzewna jest materiałem, który zyskał ogromną popularność w różnych dziedzinach przemysłu, a jej właściwości sprawiają, że jest idealnym wyborem do obróbki skrawaniem. Wśród różnych rodzajów stali nierdzewnej wyróżniamy kilka klas, które różnią się między sobą składem chemicznym oraz właściwościami mechanicznymi. Najczęściej stosowane w obróbce skrawaniem są stale austenityczne, ferrytowe oraz martenzytyczne. Stale austenityczne, takie jak 304 i 316, charakteryzują się doskonałą odpornością na korozję oraz wysoką plastycznością, co czyni je idealnymi do formowania i cięcia. Z kolei stale ferrytowe, jak 430, mają niższą odporność na korozję, ale są bardziej odporne na działanie wysokich temperatur. Stale martenzytyczne, takie jak 410, oferują dobrą twardość i wytrzymałość, co sprawia, że są często wykorzystywane w narzędziach skrawających.

Jakie właściwości ma stal nierdzewna do obróbki skrawaniem

Właściwości stali nierdzewnej mają kluczowe znaczenie dla efektywności procesu obróbki skrawaniem. Przede wszystkim stal nierdzewna charakteryzuje się wysoką odpornością na korozję dzięki obecności chromu w swoim składzie chemicznym. To sprawia, że materiały te są idealne do zastosowań w trudnych warunkach atmosferycznych oraz w przemyśle spożywczym czy chemicznym. Dodatkowo stal nierdzewna ma dobre właściwości mechaniczne, takie jak wysoka wytrzymałość na rozciąganie oraz twardość, co pozwala na precyzyjne cięcie i formowanie elementów. Warto również zwrócić uwagę na plastyczność stali nierdzewnej, która umożliwia łatwe formowanie i gięcie bez ryzyka pęknięć. Oprócz tego stal nierdzewna dobrze przewodzi ciepło, co jest istotne w procesach skrawania generujących dużą ilość ciepła.

Jakie narzędzia używać do obróbki stali nierdzewnej

Obróbka stali nierdzewnej wymaga zastosowania odpowiednich narzędzi skrawających, które są dostosowane do specyfiki tego materiału. Narzędzia te muszą być wykonane z materiałów odpornych na wysokie temperatury oraz zużycie, aby zapewnić długotrwałą wydajność i precyzję cięcia. W przypadku stali nierdzewnej często stosuje się narzędzia wykonane z węglika tungstenowego lub stali szybkotnącej HSS. Narzędzia te powinny mieć odpowiedni kształt ostrza oraz geometrię, aby skutecznie usuwać materiał bez nadmiernego nagrzewania się. Dodatkowo ważne jest stosowanie odpowiednich chłodziw podczas obróbki, które pomagają w odprowadzaniu ciepła oraz zmniejszają tarcie między narzędziem a obrabianym materiałem. Warto również zwrócić uwagę na prędkość skrawania oraz posuw, które powinny być dostosowane do konkretnego rodzaju stali nierdzewnej i rodzaju wykonywanej operacji skrawającej.

Jakie zastosowania ma stal nierdzewna po obróbce skrawaniem

Stal nierdzewna po obróbce skrawaniem znajduje szerokie zastosowanie w wielu branżach przemysłowych ze względu na swoje wyjątkowe właściwości. Jest powszechnie wykorzystywana w przemyśle spożywczym do produkcji sprzętu kuchennego oraz urządzeń do przechowywania żywności ze względu na swoją odporność na korozję i łatwość w utrzymaniu czystości. W medycynie stal nierdzewna jest używana do produkcji narzędzi chirurgicznych oraz implantów ze względu na swoje biokompatybilne właściwości. Kolejnym ważnym sektorem jest przemysł chemiczny, gdzie stal nierdzewna służy do budowy zbiorników i rur transportowych dla substancji agresywnych chemicznie. Dodatkowo stal nierdzewna znajduje zastosowanie w budownictwie jako elementy konstrukcyjne oraz wykończeniowe dzięki swojej estetyce i trwałości.

Jakie czynniki wpływają na wybór stali nierdzewnej do obróbki skrawaniem

Wybór odpowiedniego rodzaju stali nierdzewnej do obróbki skrawaniem jest procesem złożonym i zależy od wielu czynników. Przede wszystkim należy uwzględnić specyfikę projektu oraz wymagania dotyczące wytrzymałości, odporności na korozję oraz właściwości mechanicznych. Kluczowym aspektem jest również środowisko, w którym dany element będzie używany. Na przykład, jeśli stal nierdzewna ma być stosowana w warunkach narażonych na działanie substancji chemicznych, konieczne może być wybranie stali o wysokiej odporności na korozję, takiej jak stal 316. Kolejnym czynnikiem jest metoda obróbki, która może wpłynąć na wybór rodzaju stali. Niektóre stale są bardziej podatne na skrawanie, podczas gdy inne mogą wymagać specjalnych narzędzi lub technik obróbczych. Warto również zwrócić uwagę na koszty materiałów oraz dostępność danego rodzaju stali na rynku.

Jakie są najczęstsze błędy przy obróbce stali nierdzewnej

Obróbka stali nierdzewnej wiąże się z wieloma wyzwaniami, a popełnianie błędów może prowadzić do pogorszenia jakości obrabianych elementów oraz zwiększenia kosztów produkcji. Jednym z najczęstszych błędów jest niewłaściwy dobór narzędzi skrawających, co może skutkować szybszym ich zużyciem oraz niską jakością cięcia. Innym problemem jest niewłaściwe ustawienie parametrów obróbczych, takich jak prędkość skrawania czy posuw, co może prowadzić do przegrzewania narzędzi i materiału. Ważne jest także stosowanie odpowiednich chłodziw, które pomagają w odprowadzaniu ciepła i zmniejszają tarcie; ich brak może prowadzić do uszkodzeń zarówno narzędzi, jak i obrabianego materiału. Ponadto nieodpowiednia kontrola jakości podczas procesu obróbczy może skutkować produkcją wadliwych elementów, co z kolei generuje dodatkowe koszty związane z poprawkami lub wymianą części.

Jakie są nowoczesne technologie w obróbce stali nierdzewnej

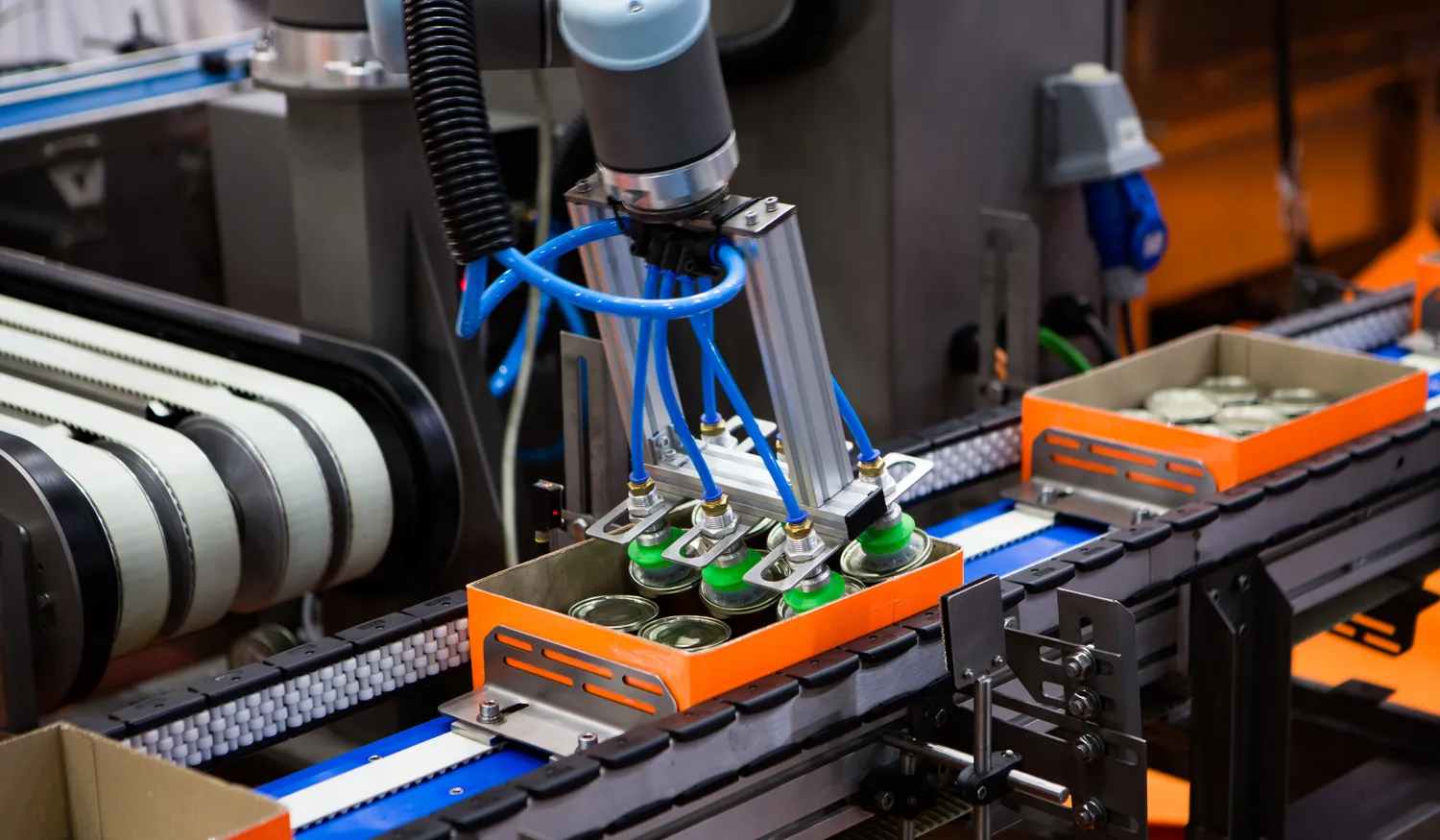

Nowoczesne technologie w obróbce stali nierdzewnej stale ewoluują, co pozwala na osiąganie coraz lepszych wyników w zakresie precyzji i efektywności produkcji. Jedną z najnowszych metod jest obróbka CNC (Computer Numerical Control), która umożliwia automatyczne sterowanie maszynami skrawającymi za pomocą komputerów. Dzięki temu możliwe jest uzyskanie wysokiej precyzji cięcia oraz powtarzalności procesów produkcyjnych. Inną nowoczesną technologią jest wykorzystanie laserów do cięcia stali nierdzewnej, co pozwala na osiągnięcie bardzo gładkich krawędzi i minimalizację strat materiałowych. Technologia ta charakteryzuje się także dużą elastycznością w zakresie kształtowania różnych form i wzorów. Dodatkowo rozwijają się technologie druku 3D, które umożliwiają tworzenie skomplikowanych struktur ze stali nierdzewnej bez potrzeby tradycyjnej obróbki skrawaniem.

Jakie są zalety stosowania stali nierdzewnej w przemyśle

Stal nierdzewna ma wiele zalet, które sprawiają, że jest materiałem niezwykle cenionym w przemyśle. Przede wszystkim jej odporność na korozję sprawia, że idealnie nadaje się do zastosowań w trudnych warunkach atmosferycznych oraz w środowiskach chemicznych. Dzięki temu produkty wykonane ze stali nierdzewnej mają dłuższą żywotność i wymagają mniej konserwacji niż te wykonane z innych materiałów. Kolejną istotną zaletą jest łatwość utrzymania czystości; stal nierdzewna nie tylko wygląda estetycznie, ale także nie sprzyja rozwojowi bakterii, co czyni ją idealnym wyborem dla przemysłu spożywczego i medycznego. Dodatkowo stal nierdzewna charakteryzuje się dobrą plastycznością oraz możliwością formowania w różnorodne kształty bez ryzyka pęknięć czy uszkodzeń. Jej wysoka wytrzymałość na rozciąganie oraz twardość sprawiają, że jest to materiał o szerokim zakresie zastosowań – od budownictwa po przemysł motoryzacyjny czy lotniczy.

Jakie są przyszłe kierunki rozwoju technologii obróbczej stali nierdzewnej

Przemysł obróbczy stali nierdzewnej stoi przed wieloma wyzwaniami i możliwościami rozwoju technologii w nadchodzących latach. W miarę postępu technologicznego można oczekiwać dalszej automatyzacji procesów produkcyjnych poprzez wdrażanie sztucznej inteligencji oraz uczenia maszynowego do optymalizacji parametrów obróbczych. Takie podejście pozwoli na jeszcze większą precyzję i efektywność produkcji, a także na szybsze reagowanie na zmieniające się potrzeby rynku. Warto również zwrócić uwagę na rozwój technologii recyklingu stali nierdzewnej, który stanie się kluczowym elementem zrównoważonego rozwoju przemysłu metalurgicznego. Zwiększenie efektywności energetycznej procesów obróbczych oraz ograniczenie emisji CO2 to kolejne ważne aspekty przyszłości branży. Dodatkowo rozwój nowych stopów stali nierdzewnej o lepszych właściwościach mechanicznych i chemicznych otworzy nowe możliwości zastosowań tego materiału w różnych dziedzinach przemysłu.

Jakie są różnice między stalą nierdzewną a stalą węglową w obróbce skrawaniem

Stal nierdzewna i stal węglowa to dwa różne materiały, które mają swoje unikalne właściwości oraz zastosowania w obróbce skrawaniem. Przede wszystkim stal nierdzewna charakteryzuje się wysoką odpornością na korozję, co czyni ją idealnym wyborem do zastosowań w trudnych warunkach atmosferycznych oraz w przemyśle spożywczym i chemicznym. W przeciwieństwie do niej stal węglowa jest bardziej podatna na rdzewienie, co ogranicza jej zastosowanie w wilgotnych lub agresywnych środowiskach. W kontekście obróbki skrawaniem, stal nierdzewna wymaga stosowania specjalistycznych narzędzi skrawających, które są dostosowane do jej twardości i właściwości mechanicznych. Z kolei stal węglowa jest łatwiejsza do obróbki, co sprawia, że procesy skrawania mogą być szybsze i tańsze. Jednakże stal węglowa ma ograniczoną odporność na wysokie temperatury i może tracić swoje właściwości mechaniczne w ekstremalnych warunkach.

Jakie są koszty obróbki stali nierdzewnej w porównaniu do innych materiałów

Koszty obróbki stali nierdzewnej mogą być wyższe niż koszty obróbki innych materiałów, takich jak stal węglowa czy aluminium, ze względu na jej specyfikę i wymagania technologiczne. Proces skrawania stali nierdzewnej często wymaga użycia droższych narzędzi skrawających oraz chłodziw, co zwiększa całkowity koszt produkcji. Dodatkowo stal nierdzewna jest twardsza i bardziej odporna na zużycie, co może prowadzić do wydłużenia czasu obróbczych operacji. Mimo wyższych kosztów obróbki, warto zauważyć, że inwestycja w stal nierdzewną może się opłacać na dłuższą metę dzięki jej wyjątkowej trwałości oraz odporności na korozję. Elementy wykonane ze stali nierdzewnej mają dłuższą żywotność, co przekłada się na mniejsze koszty konserwacji i wymiany.