Projektowanie i budowa maszyn to złożony proces, który wymaga połączenia wiedzy technicznej, kreatywności i precyzji. Od pierwszego szkicu koncepcyjnego, przez szczegółowe analizy inżynierskie, aż po finalny montaż i testowanie, każdy etap ma kluczowe znaczenie dla sukcesu przedsięwzięcia. W dzisiejszym dynamicznie rozwijającym się świecie technologii, zapotrzebowanie na nowe, wydajniejsze i zautomatyzowane rozwiązania maszynowe stale rośnie. Firmy poszukują partnerów, którzy potrafią nie tylko zrozumieć ich specyficzne potrzeby, ale także zaproponować innowacyjne, a zarazem ekonomicznie uzasadnione projekty.

Proces ten rozpoczyna się od dogłębnego zrozumienia wymagań klienta i specyfiki zastosowania projektowanej maszyny. Czy ma ona służyć do produkcji masowej, wykonywania precyzyjnych operacji, czy może do obsługi specyficznych, unikalnych procesów? Odpowiedzi na te pytania determinują wybór materiałów, technologii wykonania, stopnia automatyzacji oraz kluczowych parametrów technicznych. Następnie zespół inżynierów przystępuje do fazy projektowania koncepcyjnego, tworząc wstępne szkice i modele 3D, które pozwalają na wizualizację przyszłego urządzenia i wczesne wykrycie potencjalnych problemów.

Kolejnym etapem jest szczegółowe projektowanie mechaniczne, elektryczne i programistyczne. Inżynierowie mechanicy opracowują dokładne rysunki techniczne, dobierają odpowiednie komponenty, takie jak silniki, przekładnie, łożyska czy elementy konstrukcyjne. Projektanci elektrycy zajmują się doborem sterowników, czujników, systemów zasilania i okablowania, dbając o bezpieczeństwo i niezawodność układów. Z kolei programiści tworzą oprogramowanie sterujące maszyną, implementując algorytmy sterowania, interfejsy użytkownika i funkcje diagnostyczne. Całość tego procesu wymaga ścisłej współpracy między różnymi specjalistami, aby zapewnić spójność i kompatybilność wszystkich elementów.

Budowa maszyny jest równie wymagająca co jej projektowanie. Wymaga precyzyjnej obróbki elementów, zastosowania nowoczesnych technik spawalniczych i montażowych, a także rygorystycznej kontroli jakości na każdym etapie. Terminowe dostarczenie wysokiej jakości komponentów od zaufanych dostawców jest kluczowe dla utrzymania harmonogramu prac i zapewnienia najwyższej jakości finalnego produktu. Po zakończeniu montażu maszyna przechodzi serię testów funkcjonalnych i wydajnościowych, które mają na celu potwierdzenie jej zgodności z założeniami projektowymi i specyfikacjami technicznymi. Dopiero po pozytywnym zakończeniu tych procedur maszyna jest gotowa do przekazania klientowi i wdrożenia do produkcji.

Kluczowe etapy w procesie projektowania maszyn dla przemysłu

Tworzenie maszyn przemysłowych to proces wieloetapowy, w którym każdy krok wymaga uwagi i precyzji. Rozpoczyna się on od fazy analizy potrzeb i określenia wymagań funkcjonalnych. Tutaj kluczowe jest dogłębne zrozumienie specyfiki pracy, jaką maszyna ma wykonywać, oczekiwanej wydajności, warunków środowiskowych oraz norm bezpieczeństwa, które muszą zostać spełnione. Następnie zespół projektowy przechodzi do tworzenia koncepcji, która stanowi fundament przyszłego rozwiązania. Na tym etapie generowane są pierwsze pomysły, szkice i modele, które pozwalają na wstępną ocenę wykonalności technicznej i ekonomicznej projektu.

Kolejnym, niezwykle ważnym etapem jest szczegółowe projektowanie mechaniczne. W tej fazie powstają precyzyjne rysunki techniczne poszczególnych komponentów oraz złożenia. Inżynierowie dobierają odpowiednie materiały konstrukcyjne, biorąc pod uwagę obciążenia, właściwości mechaniczne, odporność na korozję czy temperaturę. Optymalizacja kształtu i wymiarów elementów, a także dobór odpowiednich mechanizmów napędowych, przekładni i elementów przenoszących ruch, mają bezpośredni wpływ na wydajność, niezawodność i żywotność maszyny. Symulacje komputerowe, takie jak analiza metodą elementów skończonych (MES), pozwalają na weryfikację wytrzymałości konstrukcji i identyfikację potencjalnych obszarów krytycznych jeszcze przed etapem produkcji.

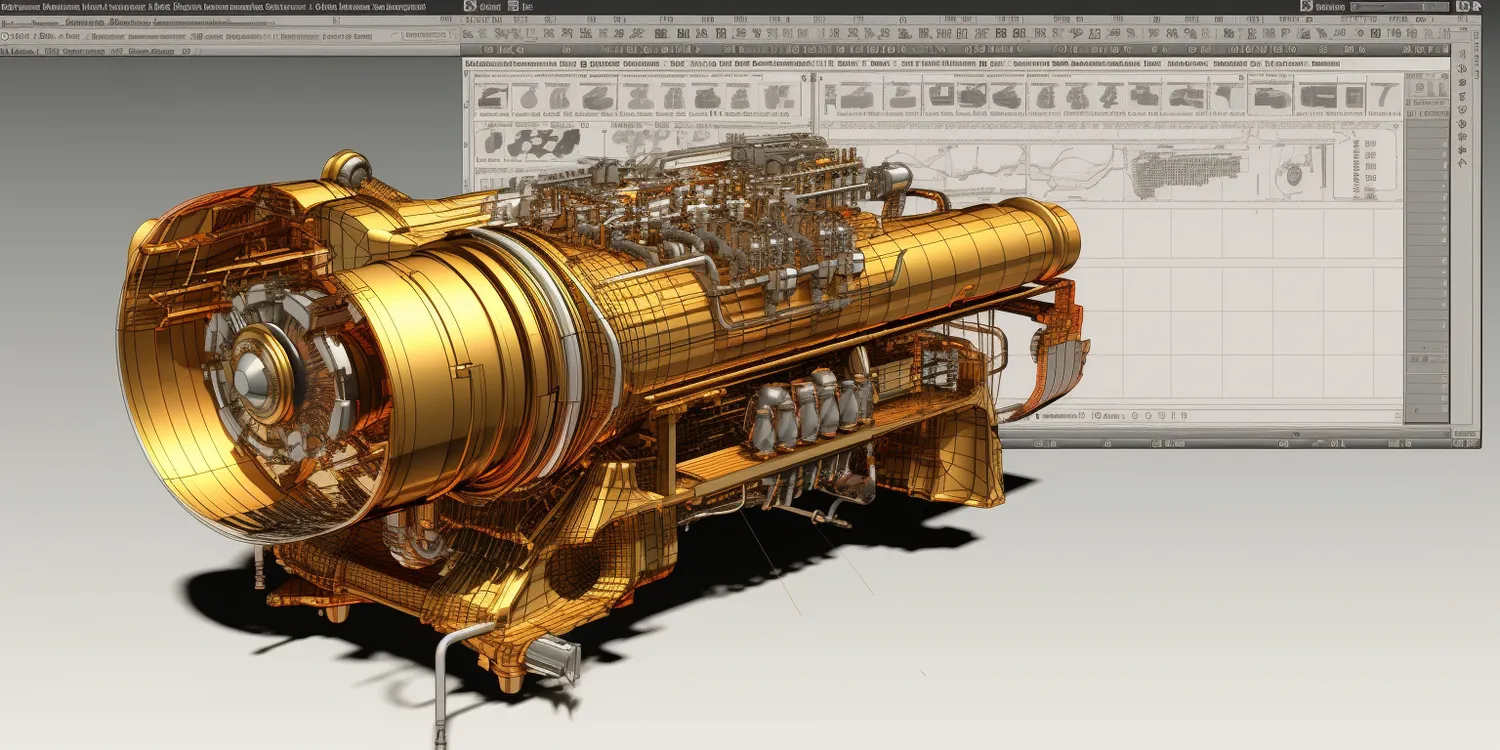

Równolegle z projektowaniem mechanicznym, realizowane są prace nad układami sterowania i automatyki. Projektanci elektrycy opracowują schematy elektryczne, dobierają komponenty takie jak sterowniki PLC, czujniki, przekaźniki, aparatura rozdzielcza i wykonawcza. Tworzone jest także oprogramowanie sterujące, które implementuje logikę działania maszyny, sekwencje operacyjne, funkcje bezpieczeństwa oraz interfejsy użytkownika. Ważne jest, aby system sterowania był intuicyjny w obsłudze, łatwy w konfiguracji i diagnostyce, a także elastyczny w dostosowaniu do ewentualnych zmian w procesie produkcyjnym. Integracja wszystkich systemów – mechanicznego, elektrycznego i programowego – jest kluczowa dla zapewnienia poprawnego działania całej maszyny.

Ostatnie etapy obejmują produkcję, montaż i testowanie. Proces produkcyjny wymaga precyzyjnej obróbki materiałów, spawania, malowania i innych procesów wykończeniowych. Montaż maszyn odbywa się zgodnie z dokumentacją techniczną, z dbałością o zachowanie tolerancji wymiarowych i prawidłowe połączenia. Przed przekazaniem maszyny klientowi przeprowadzane są kompleksowe testy, obejmujące próby ruchowe, testy funkcjonalne, pomiary parametrów pracy oraz testy bezpieczeństwa. Dopiero po pozytywnym przejściu wszystkich procedur odbiorowych maszyna jest uznawana za gotową do wdrożenia do eksploatacji. Proces ten często obejmuje także szkolenie personelu klienta i wsparcie techniczne w początkowym okresie użytkowania.

Wdrażanie nowoczesnych technologii w budowie maszyn przemysłowych

Kolejnym istotnym aspektem jest rozwój robotyki i automatyzacji. Wiele współczesnych maszyn wyposażonych jest w zintegrowane systemy robotyczne, które przejmują powtarzalne, precyzyjne lub niebezpieczne czynności. Roboty współpracujące (coboty) stają się coraz popularniejszym rozwiązaniem, umożliwiając bezpieczną interakcję człowieka z maszyną i elastyczne konfigurowanie stanowisk pracy. Automatyzacja procesów sterowania, dzięki zastosowaniu programowalnych sterowników logicznych (PLC) oraz systemów SCADA, pozwala na monitorowanie, zarządzanie i optymalizację produkcji w czasie rzeczywistym, zwiększając jej efektywność i jakość. Wdrażanie systemów wizyjnych do kontroli jakości czy precyzyjnego pozycjonowania elementów dodatkowo podnosi standardy produkcji.

W ostatnich latach obserwujemy także dynamiczny rozwój technologii druku 3D, znanej również jako wytwarzanie addytywne. Metoda ta otwiera nowe możliwości w zakresie tworzenia skomplikowanych geometrycznie części, prototypów czy narzędzi, które byłyby trudne lub niemożliwe do wykonania tradycyjnymi metodami. Druk 3D pozwala na szybkie iteracje projektowe, personalizację komponentów oraz produkcję na żądanie, co znacząco wpływa na elastyczność procesów wytwórczych. Wykorzystanie zaawansowanych materiałów, takich jak stopy metali czy kompozyty, umożliwia tworzenie elementów o wysokiej wytrzymałości i specyficznych właściwościach, które znajdują zastosowanie w najbardziej wymagających aplikacjach.

Nie można również zapomnieć o rosnącym znaczeniu Internetu Rzeczy (IoT) i koncepcji Przemysłu 4.0. Maszyny coraz częściej wyposażane są w czujniki, które zbierają dane o ich pracy, stanie technicznym i otoczeniu. Dane te są następnie przesyłane do systemów analizy, gdzie mogą być wykorzystywane do monitorowania wydajności, przewidywania awarii (konserwacja predykcyjna), optymalizacji zużycia energii czy zdalnego sterowania. Ta integracja maszyn z cyfrowym światem pozwala na tworzenie inteligentnych fabryk, gdzie procesy produkcyjne są w pełni zintegrowane, elastyczne i autonomiczne. Rozwój sztucznej inteligencji (AI) i uczenia maszynowego dodatkowo wzbogaca te możliwości, umożliwiając tworzenie maszyn, które potrafią uczyć się na podstawie doświadczeń i samodzielnie optymalizować swoje działanie.

Projektowanie i budowa maszyn dla optymalizacji procesów produkcyjnych

Skuteczne projektowanie i budowa maszyn stanowi fundament dla osiągnięcia wysokiej optymalizacji procesów produkcyjnych w każdej branży. Nowoczesne przedsiębiorstwa dążą do maksymalizacji wydajności, minimalizacji kosztów operacyjnych i zapewnienia najwyższej jakości wytwarzanych produktów. Maszyny projektowane z myślą o specyficznych potrzebach danego procesu produkcyjnego mogą znacząco przyczynić się do realizacji tych celów. Kluczem jest nie tylko stworzenie maszyny, która wykonuje określoną operację, ale przede wszystkim takiej, która integruje się płynnie z istniejącym łańcuchem produkcyjnym, redukując wąskie gardła i eliminując zbędne czynności.

Jednym z pierwszych kroków w kierunku optymalizacji jest dokładna analiza istniejących procesów. Zrozumienie, gdzie występują największe straty czasu, energii lub materiałów, pozwala na precyzyjne określenie wymagań wobec nowej maszyny. Czy potrzebne jest zwiększenie prędkości poszczególnych etapów? Czy konieczne jest zautomatyzowanie ręcznych czynności? Czy maszyna musi być w stanie przetwarzać surowce o zmiennych parametrach? Odpowiedzi na te pytania determinują zakres i charakterystykę projektowanej konstrukcji. Inżynierowie, pracując w ścisłej współpracy z operatorami i technologami, mogą zaproponować rozwiązania, które nie tylko spełnią bieżące potrzeby, ale także zapewnią elastyczność na przyszłość.

W kontekście optymalizacji, niezwykle ważny jest dobór odpowiednich technologii wykonawczych i komponentów. Maszyny, które są projektowane z myślą o minimalizacji zużycia energii, wykorzystują nowoczesne silniki o wysokiej sprawności, systemy odzysku energii czy inteligentne zarządzanie cyklami pracy. Z kolei maszyny mające na celu zwiększenie precyzji produkcji, wyposażane są w zaawansowane systemy sterowania, wysokiej jakości narzędzia tnące czy precyzyjne mechanizmy pozycjonujące. Kluczowe jest również zastosowanie materiałów odpornych na zużycie i korozję, co przekłada się na dłuższą żywotność maszyny i mniejsze koszty serwisowania.

Kolejnym aspektem optymalizacji jest projektowanie maszyn z myślą o łatwości obsługi i konserwacji. Intuicyjne interfejsy użytkownika, czytelne komunikaty o błędach, łatwy dostęp do punktów smarowania i wymiany części eksploatacyjnych – to wszystko znacząco wpływa na efektywność pracy operatorów i skraca czas przestojów. Systemy diagnostyczne zintegrowane z maszyną pozwalają na wczesne wykrywanie potencjalnych problemów, umożliwiając przeprowadzenie konserwacji zapobiegawczej, zanim dojdzie do poważnej awarii. Takie podejście minimalizuje nieplanowane przestoje w produkcji, które są jednym z najpoważniejszych czynników obniżających jej efektywność.

Wreszcie, optymalizacja procesów produkcyjnych poprzez odpowiednie projektowanie maszyn obejmuje również aspekty bezpieczeństwa. Maszyny muszą być zaprojektowane i zbudowane zgodnie z obowiązującymi normami bezpieczeństwa, aby chronić operatorów przed potencjalnymi zagrożeniami. Zastosowanie osłon, systemów blokad, czujników bezpieczeństwa oraz ergonomiczne rozmieszczenie elementów sterujących to kluczowe elementy, które przyczyniają się do stworzenia bezpiecznego środowiska pracy. Inwestycja w maszyny, które są jednocześnie wydajne, niezawodne i bezpieczne, jest strategicznym posunięciem, które przynosi długoterminowe korzyści dla całego przedsiębiorstwa, budując jego konkurencyjność na rynku.

Ochrona ubezpieczeniowa OC P w kontekście odpowiedzialności za projektowane maszyny

W procesie projektowania i budowy maszyn, niezwykle istotnym aspektem, który często pozostaje niedoceniany przez wiele firm, jest odpowiednie zabezpieczenie odpowiedzialności cywilnej. Ubezpieczenie OC przewoźnika, choć pierwotnie kojarzone głównie z transportem, w szerszym kontekście może obejmować również odpowiedzialność podmiotów zajmujących się wytwarzaniem lub modyfikacją urządzeń, które mogą potencjalnie wyrządzić szkodę osobom trzecim lub ich mieniu. Jest to kluczowy element zarządzania ryzykiem, szczególnie w branży, gdzie bezpieczeństwo użytkowników i otoczenia ma priorytetowe znaczenie.

Odpowiedzialność projektanta i wykonawcy maszyny może wynikać z różnych przyczyn. Mogą to być wady konstrukcyjne, które prowadzą do nieprawidłowego działania urządzenia, wady materiałowe, które obniżają jego wytrzymałość, błędy w oprogramowaniu sterującym, które powodują nieprzewidziane zachowania, a także niewłaściwe instrukcje użytkowania lub ostrzeżenia. W każdym z tych przypadków, jeśli wada maszyny doprowadzi do wypadku, uszczerbku na zdrowiu pracownika, uszkodzenia innego mienia lub strat finansowych, podmiot odpowiedzialny za jej powstanie może zostać pociągnięty do odpowiedzialności prawnej i finansowej.

Ubezpieczenie OC przewoźnika, w przypadku firmy zajmującej się projektowaniem i budową maszyn, powinno być rozumiane jako ubezpieczenie od odpowiedzialności cywilnej z tytułu prowadzonej działalności gospodarczej. Oznacza to, że polisa ta chroni ubezpieczonego przed finansowymi skutkami roszczeń wysuwanych przez poszkodowanych w związku z błędami lub zaniedbaniami popełnionymi podczas projektowania, produkcji, instalacji, serwisu lub modyfikacji maszyn. Zakres ochrony może być bardzo szeroki i obejmować między innymi szkody na osobie (np. obrażenia ciała, śmierć) oraz szkody rzeczowe (np. zniszczenie lub uszkodzenie mienia).

Ważne jest, aby polisa OC była dopasowana do specyfiki działalności firmy. Należy zwrócić uwagę na sumę gwarancyjną, która powinna być wystarczająca do pokrycia potencjalnych odszkodowań. Istotne są również wyłączenia odpowiedzialności, czyli sytuacje, w których ubezpieczyciel nie ponosi odpowiedzialności za szkodę. Mogą to być na przykład szkody wynikające z celowego działania ubezpieczonego, szkody związane z naruszeniem praw własności intelektualnej czy szkody spowodowane przez produkty lub usługi wyłączone z zakresu ochrony. Przed zawarciem umowy ubezpieczeniowej, konieczne jest dokładne zapoznanie się z jej warunkami i w razie wątpliwości skonsultowanie się z brokerem ubezpieczeniowym.

Posiadanie odpowiedniego ubezpieczenia OC przewoźnika (w rozumieniu odpowiedzialności cywilnej producenta/projektanta) daje firmie poczucie bezpieczeństwa i stabilności finansowej. Pozwala to na skupienie się na rozwoju działalności, inwestowaniu w innowacje i podnoszeniu jakości oferowanych produktów, bez obawy o nieprzewidziane i potencjalnie katastrofalne skutki finansowe związane z ewentualnymi szkodami. Jest to inwestycja, która chroni nie tylko majątek firmy, ale także jej reputację i dalszy rozwój na rynku.

Budowa maszyn w praktyce z uwzględnieniem aspektów prawnych i normatywnych

Proces budowy maszyn, choć w dużej mierze techniczny, jest nierozerwalnie związany z szeregiem aspektów prawnych i normatywnych, które muszą być ściśle przestrzegane. Od momentu rozpoczęcia projektowania, aż po oddanie gotowego urządzenia do użytku, projektanci i producenci podlegają regulacjom krajowym i międzynarodowym mającym na celu zapewnienie bezpieczeństwa użytkowników, ochrony środowiska oraz uczciwej konkurencji. Zaniedbanie tych wymogów może prowadzić do poważnych konsekwencji prawnych, finansowych, a także utraty reputacji firmy.

Podstawowym aktem prawnym, który reguluje wymagania dotyczące bezpieczeństwa maszyn wprowadzanych na rynek europejski, jest Dyrektywa Maszynowa 2006/42/WE. Przystąpienie Polski do Unii Europejskiej spowodowało konieczność implementacji jej zapisów do polskiego prawa, co zostało zrealizowane między innymi poprzez Rozporządzenie Ministra Gospodarki z dnia 21 października 2008 r. w sprawie zasadniczych wymagań dotyczących maszyn. Dyrektywa ta określa fundamentalne zasady bezpieczeństwa i ochrony zdrowia, które muszą spełniać wszystkie maszyny przed ich wprowadzeniem na rynek. Obejmuje ona między innymi wymagania dotyczące projektowania, ochrony przed zagrożeniami mechanicznymi, elektrycznymi, termicznymi, a także ergonomii i łatwości obsługi.

Po spełnieniu zasadniczych wymagań bezpieczeństwa, maszyna musi przejść procedurę oceny zgodności. W zależności od rodzaju i stopnia ryzyka związanego z maszyną, procedura ta może być przeprowadzana samodzielnie przez producenta (deklaracja zgodności CE) lub z udziałem jednostki notyfikowanej, która przeprowadza badanie typu WE. Pozytywne zakończenie oceny zgodności pozwala na oznaczenie maszyny znakiem CE, który jest symbolem potwierdzającym jej zgodność z prawodawstwem Unii Europejskiej i umożliwiającym swobodny obrót na rynku państw członkowskich. Do maszyny musi być również dołączona instrukcja obsługi w języku polskim oraz inne dokumenty wymagane prawem.

Poza Dyrektywą Maszynową, projektowanie i budowa maszyn podlega również innym normom i przepisom. Należą do nich między innymi normy zharmonizowane z przepisami UE, które szczegółowo opisują rozwiązania techniczne pozwalające na spełnienie wymagań zasadniczych. Przykładowo, normy dotyczące bezpieczeństwa elektrycznego maszyn, ochrony przed hałasem, drganiami czy emisją promieniowania. Ponadto, w zależności od specyfiki maszyny i branży, mogą obowiązywać dodatkowe przepisy sektorowe, np. dotyczące maszyn stosowanych w przemyśle spożywczym, farmaceutycznym czy górnictwie.

Kluczowe jest również uwzględnienie przepisów dotyczących ochrony środowiska, takich jak ograniczenia w stosowaniu substancji niebezpiecznych (np. RoHS) czy wymagania dotyczące efektywności energetycznej. W przypadku maszyn eksportowanych na rynki pozaeuropejskie, należy również zapoznać się z lokalnymi przepisami i normami obowiązującymi w danym kraju lub regionie. Zapewnienie zgodności z wszystkimi obowiązującymi regulacjami wymaga stałego monitorowania zmian w przepisach, inwestowania w wiedzę specjalistyczną oraz ścisłej współpracy z ekspertami prawnymi i technicznymi. Tylko w ten sposób można mieć pewność, że budowane maszyny są nie tylko innowacyjne i wydajne, ale przede wszystkim bezpieczne i zgodne z prawem.