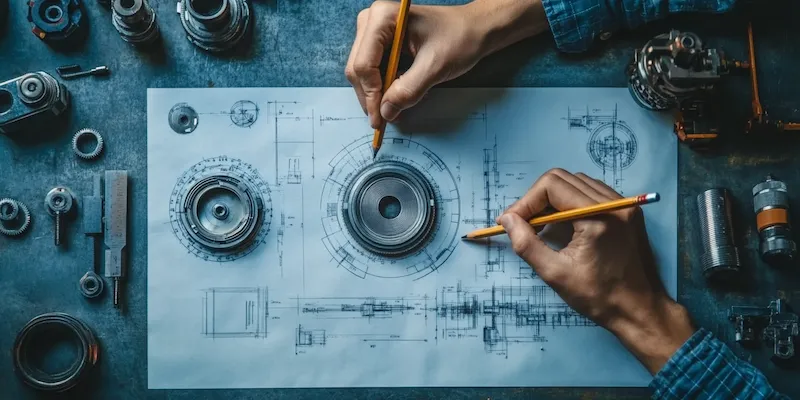

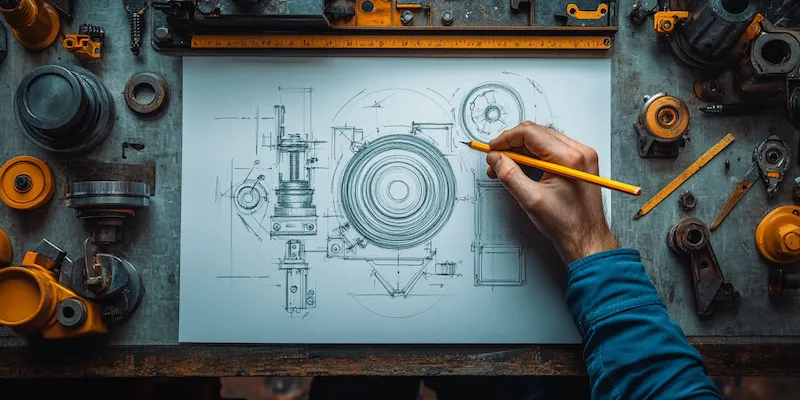

Projektowanie i budowa maszyn produkcyjnych to proces skomplikowany, który wymaga starannego planowania oraz przemyślenia wielu aspektów technicznych. Kluczowym etapem w tym procesie jest zdefiniowanie wymagań i specyfikacji, które maszyna ma spełniać. Na tym etapie inżynierowie muszą dokładnie zrozumieć potrzeby klienta oraz zastosowanie maszyny w konkretnej branży. Kolejnym krokiem jest stworzenie koncepcji, która uwzględnia zarówno funkcjonalność, jak i ergonomię urządzenia. Warto również zwrócić uwagę na wybór odpowiednich materiałów, które będą miały wpływ na trwałość oraz wydajność maszyny. Po opracowaniu koncepcji następuje faza prototypowania, podczas której powstaje pierwszy model maszyny. Prototyp jest testowany pod kątem wydajności oraz bezpieczeństwa, co pozwala na wprowadzenie ewentualnych poprawek przed rozpoczęciem produkcji seryjnej.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

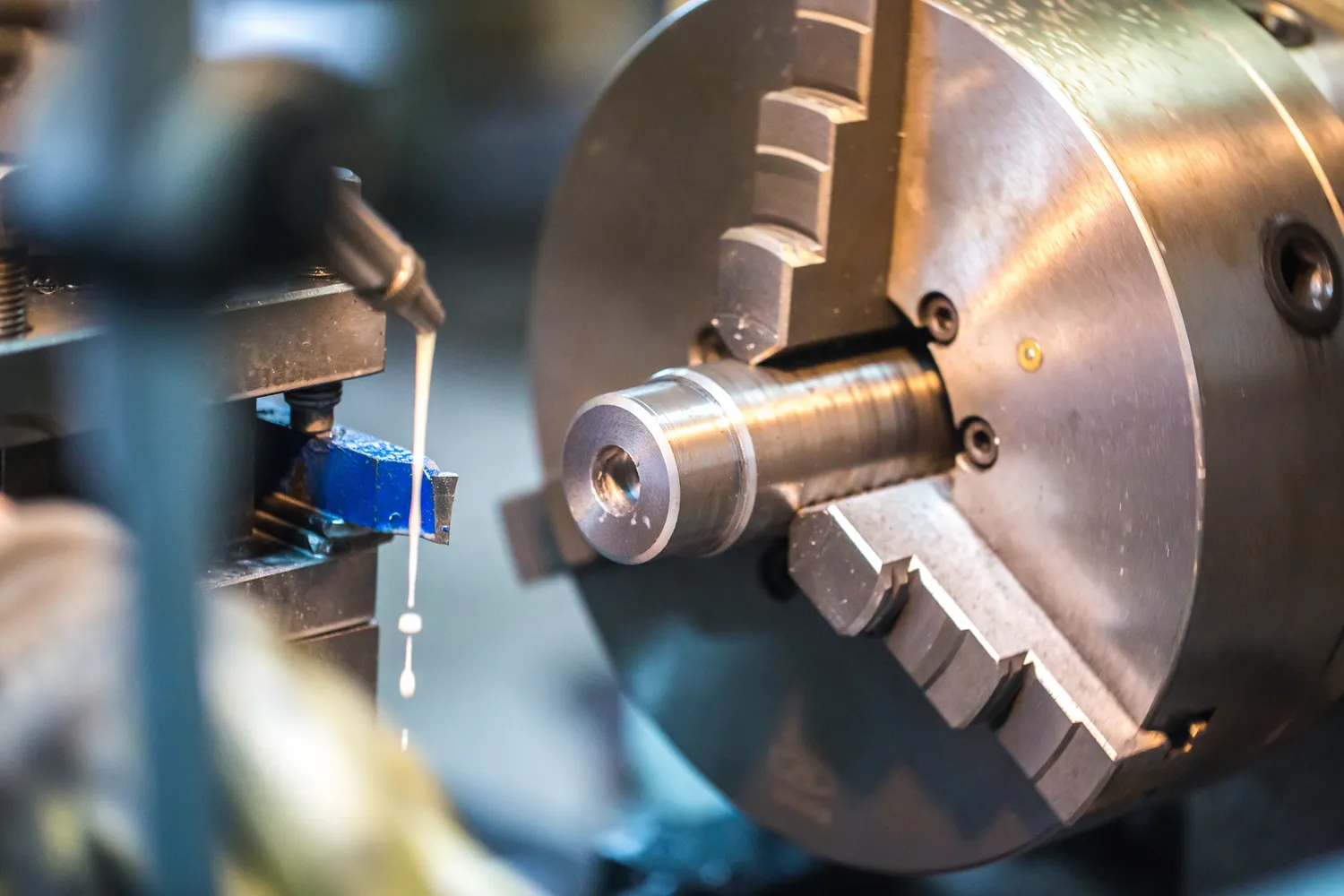

W dzisiejszych czasach projektowanie i budowa maszyn produkcyjnych opierają się na nowoczesnych technologiach, które znacząco zwiększają efektywność oraz precyzję pracy tych urządzeń. Wśród najczęściej stosowanych technologii można wymienić automatyzację procesów, która pozwala na zminimalizowanie udziału człowieka w produkcji. Dzięki zastosowaniu robotów przemysłowych możliwe jest osiągnięcie wyższej wydajności oraz redukcja błędów ludzkich. Kolejnym istotnym elementem jest wykorzystanie systemów CAD (Computer-Aided Design), które umożliwiają inżynierom tworzenie szczegółowych modeli 3D maszyn. Dzięki temu można lepiej zobrazować projekt oraz przeprowadzić symulacje działania maszyny jeszcze przed jej fizycznym wykonaniem. Również technologie druku 3D stają się coraz bardziej popularne w budowie prototypów oraz części zamiennych, co przyspiesza proces produkcji i obniża koszty.

Jakie są najważniejsze aspekty bezpieczeństwa w projektowaniu maszyn

Bezpieczeństwo jest jednym z kluczowych aspektów, które należy uwzględnić podczas projektowania i budowy maszyn produkcyjnych. Każda maszyna musi być zaprojektowana tak, aby minimalizować ryzyko wypadków oraz zapewniać ochronę użytkowników. W tym celu inżynierowie muszą przestrzegać norm i standardów bezpieczeństwa obowiązujących w danej branży. Ważnym elementem jest analiza ryzyka, która pozwala na identyfikację potencjalnych zagrożeń związanych z eksploatacją maszyny. Na podstawie tej analizy można wprowadzić odpowiednie rozwiązania techniczne, takie jak osłony zabezpieczające czy systemy awaryjnego zatrzymania maszyny. Dodatkowo istotne jest również szkolenie personelu obsługującego maszyny, aby byli świadomi zagrożeń i potrafili reagować w sytuacjach awaryjnych.

Jakie są trendy w projektowaniu nowoczesnych maszyn produkcyjnych

Projektowanie i budowa maszyn produkcyjnych ewoluują wraz z rozwojem technologii oraz zmieniającymi się potrzebami rynku. Obecnie można zauważyć kilka istotnych trendów, które wpływają na sposób, w jaki powstają nowe urządzenia. Jednym z nich jest rosnące zainteresowanie rozwiązaniami ekologicznymi, które mają na celu zmniejszenie wpływu przemysłu na środowisko naturalne. Producenci coraz częściej poszukują sposobów na ograniczenie zużycia energii oraz emisji szkodliwych substancji podczas pracy maszyn. Kolejnym trendem jest integracja systemów IoT (Internet of Things), które umożliwiają zdalne monitorowanie i zarządzanie maszynami w czasie rzeczywistym. Dzięki temu możliwe jest szybsze reagowanie na awarie oraz optymalizacja procesów produkcyjnych. Również personalizacja maszyn staje się coraz bardziej popularna, ponieważ klienci oczekują rozwiązań dostosowanych do ich indywidualnych potrzeb i specyfiki działalności.

Jakie umiejętności są niezbędne w projektowaniu maszyn produkcyjnych

Projektowanie i budowa maszyn produkcyjnych to dziedzina, która wymaga szerokiego zakresu umiejętności oraz wiedzy technicznej. Inżynierowie pracujący w tej branży muszą posiadać solidne podstawy z zakresu mechaniki, elektroniki oraz automatyki. Zrozumienie zasad działania różnych komponentów maszyn jest kluczowe dla skutecznego projektowania. Umiejętność pracy z oprogramowaniem CAD jest również niezbędna, ponieważ pozwala na tworzenie precyzyjnych modeli 3D oraz dokumentacji technicznej. Warto także zwrócić uwagę na umiejętności analityczne, które są przydatne podczas przeprowadzania analiz ryzyka oraz oceny wydajności maszyn. Komunikacja interpersonalna jest równie ważna, ponieważ inżynierowie często współpracują z innymi specjalistami, takimi jak technicy czy menedżerowie projektów. Dodatkowo, znajomość aktualnych trendów i technologii w branży pozwala na tworzenie nowoczesnych i innowacyjnych rozwiązań.

Jakie są wyzwania związane z budową maszyn produkcyjnych

Budowa maszyn produkcyjnych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na cały proces realizacji projektu. Jednym z głównych problemów jest konieczność dostosowania się do zmieniających się wymagań rynku oraz potrzeb klientów. W miarę jak technologie się rozwijają, inżynierowie muszą być elastyczni i gotowi do wprowadzania innowacji w swoich projektach. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości komponentów i materiałów, co ma kluczowe znaczenie dla trwałości i wydajności maszyny. Problemy z dostawami lub jakością surowców mogą prowadzić do opóźnień w produkcji oraz zwiększenia kosztów. Również integracja nowych technologii, takich jak automatyzacja czy sztuczna inteligencja, może być skomplikowana i wymagać dodatkowych zasobów oraz czasu na szkolenie personelu.

Jakie są korzyści płynące z automatyzacji procesów produkcyjnych

Automatyzacja procesów produkcyjnych przynosi wiele korzyści zarówno dla producentów, jak i dla samych pracowników. Przede wszystkim automatyzacja pozwala na zwiększenie wydajności produkcji poprzez skrócenie czasu cyklu oraz eliminację błędów ludzkich. Maszyny działające w trybie automatycznym są w stanie pracować przez dłuższy czas bez przerw, co przekłada się na większą ilość wyprodukowanych jednostek w krótszym czasie. Dodatkowo automatyzacja przyczynia się do poprawy jakości produktów, ponieważ maszyny wykonują operacje z większą precyzją niż człowiek. Kolejną zaletą jest możliwość redukcji kosztów operacyjnych poprzez zmniejszenie zapotrzebowania na siłę roboczą oraz ograniczenie strat materiałowych. Automatyzacja wpływa również na bezpieczeństwo pracy, ponieważ wiele niebezpiecznych operacji może być wykonywanych przez maszyny zamiast ludzi.

Jakie są różnice między maszynami standardowymi a specjalistycznymi

W kontekście projektowania i budowy maszyn produkcyjnych warto zwrócić uwagę na różnice między maszynami standardowymi a specjalistycznymi. Maszyny standardowe to urządzenia zaprojektowane do wykonywania ogólnych operacji produkcyjnych i mogą być wykorzystywane w różnych branżach. Ich konstrukcja opiera się na sprawdzonych rozwiązaniach technologicznych, co pozwala na szybkie wdrożenie i łatwiejsze serwisowanie. Z kolei maszyny specjalistyczne są projektowane z myślą o konkretnych zastosowaniach lub branżach, co oznacza, że ich konstrukcja jest bardziej skomplikowana i dostosowana do specyficznych wymagań klienta. Takie maszyny często wykorzystują innowacyjne technologie oraz rozwiązania dostosowane do unikalnych procesów produkcyjnych.

Jakie są najczęstsze błędy popełniane podczas projektowania maszyn

Podczas projektowania i budowy maszyn produkcyjnych inżynierowie mogą napotkać różnorodne pułapki, które mogą prowadzić do poważnych problemów w późniejszym etapie eksploatacji urządzeń. Jednym z najczęstszych błędów jest niewłaściwe określenie wymagań klienta lub brak dokładnej analizy potrzeb rynku. To może skutkować stworzeniem maszyny, która nie spełnia oczekiwań użytkowników lub nie jest dostosowana do specyfiki danego procesu produkcyjnego. Innym powszechnym błędem jest niedostateczne uwzględnienie aspektów bezpieczeństwa podczas projektowania urządzeń, co może prowadzić do poważnych wypadków w trakcie ich eksploatacji. Również ignorowanie możliwości integracji nowych technologii może skutkować tym, że maszyna szybko stanie się przestarzała lub mniej efektywna w porównaniu do konkurencyjnych rozwiązań dostępnych na rynku.

Jakie są przyszłościowe kierunki rozwoju maszyn produkcyjnych

Przemysł 4.0 oraz rozwój technologii cyfrowych mają ogromny wpływ na przyszłość projektowania i budowy maszyn produkcyjnych. W nadchodzących latach można spodziewać się dalszej automatyzacji procesów oraz integracji systemów IoT, co pozwoli na jeszcze bardziej efektywne zarządzanie produkcją w czasie rzeczywistym. Sztuczna inteligencja będzie odgrywać coraz większą rolę w optymalizacji procesów produkcyjnych poprzez analizę danych oraz przewidywanie awarii sprzętu przed ich wystąpieniem. Dodatkowo rosnąca świadomość ekologiczna społeczeństwa wpłynie na rozwój maszyn bardziej przyjaznych dla środowiska – producenci będą poszukiwali rozwiązań zmniejszających zużycie energii oraz emisję szkodliwych substancji podczas pracy urządzeń. Personalizacja produktów staje się coraz bardziej popularna, co oznacza konieczność projektowania maszyn zdolnych do elastycznej produkcji dostosowanej do indywidualnych potrzeb klientów.